1 引言

工业互联网的快速发展为世界打开了通向创新与变革时代的大门,它将全球工业系统与全新互联网技术高度融合,使人类社会进入一个人、机、物全面互联的时代。美国通用电气(general electric, GE)公司董事长Jeffrey R.Immelt曾说:“开放、全球化的网络,将人、数据和机器连接起来……更深层面地与连接能力、大数据、数字分析相结合,这就是工业互联网革命”。显然,智能体、人、互联网、平台、数据处理工具是构成工业互联网的重要元素。根据这些元素,可以将工业互联网的体系架构划分为感知识别层、网络层、平台层、数据分析层[1]。大致过程为:工业数据由感知层采集并通过特定的网络连接方式传输至平台层,再利用各类数据分析工具与平台层提供的强大的计算环境对工业大数据进行处理与分析,从而获取机器智能。

作为工业互联网整个体系架构的核心,自2012年美国GE公司发布《工业互联网白皮书》以来,工业互联网平台的发展受到了各国的重视,其中以中国、美国和德国的表现最为突出[5,6],但实际上工业互联网的发展仍然处于初级阶段,发展过程中存在许多问题有待被解决。首先,通用性不高是一个普遍存在的问题,即特定的应用依赖特定的计算环境。如企业数据大多被封锁在各个系统、部门或子公司中,没有统一的数据标准,很容易形成信息孤岛,使得数据不能被有效利用[7]。其次,数据采集受限于大量的异构网络通信规范也是亟待解决的问题。此外,多数平台存在的缺乏可重构能力和互操作性差等问题会延长工业互联网应用开发的周期,增加开发成本,也不利于整个平台的运维。

2 数据引擎技术

数据引擎技术是一种按照规范的数据结构解释、驱动和重构数据关系的数据处理机制[8]。它是分布式控制系统(distributed control system,DCS)中一种访问实时数据库的专用技术,并且能够作为一种技术规范来构建通用平台控制站的软件组织。数据引擎的工作与控制算法的图形化组态软件(IAPlogic)紧密结合,IAPlogic可以自动识别控制算法的图形化组态结构和参数,并以离线或在线的方式装载到控制器中的数据引擎中。

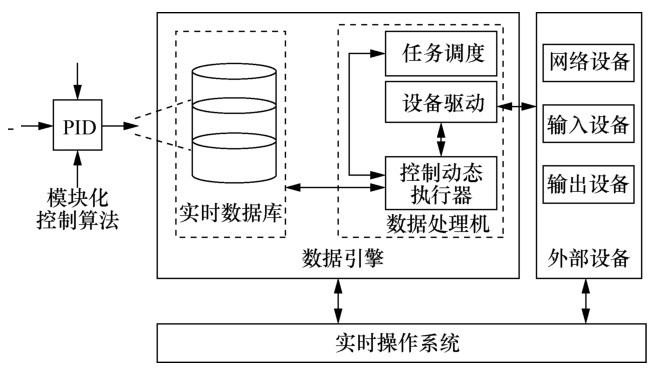

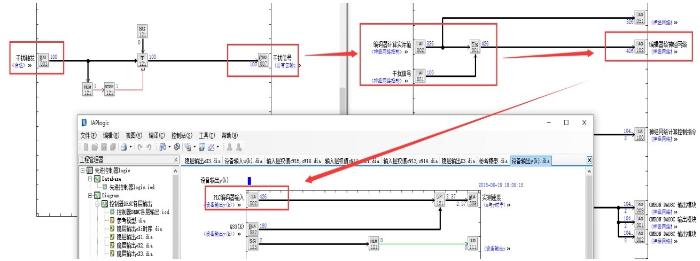

图1展示了基于数据引擎的通用控制站模型,下面以该模型为例说明数据引擎技术的工作原理。数据引擎的构成包括实时数据库和数据处理机两大部分。其中,实时数据库符合特定的技术标准,在IAPlogic中生成的控制组态算法可以兼容不同的控制站。数据处理机则根据实时数据库中相关数据的驱动定义,以特定周期对实时数据库进行扫描和数据更新。因此其工作原理实际上是将控制站的组态执行转化为一种实时数据库的数据,以更新计算和管理问题[9]。在数据引擎技术体系中,组态元件是最重要的一个元素,如PID元件。通过有限的组态元件可以组合出无穷多种算法。为使数据引擎的元计算单元数量尽可能少,同时满足所有可能出现的算法执行,数据引擎内部的组态元件颗粒度设计要求很高。数据处理机在扫描、更新实时数据库的同时,还可以根据数据驱动原理与控制器中的设备资源发生关系,产生相应的网络通信、输入输出模块数据的读写等。通过IAPlogic内置的通信模块,可对数据引擎中的实时数据库进行直接读取,因此构成了一种可视化的计算环境。

图1

目前,大多数DCS都采用图形化组态,传统DCS组态软件一般将图形化的界面转化为专用控制站易于识别的指令序列,而基于数据引擎技术的 DCS 组态软件将图形化的界面直接转化为控制站实时数据库的数据片段,而非指令序列,如图2所示。

图2

基于数据引擎技术的控制系统不会受到特定控制站指令系统的限制,可以实现控制组态的跨平台运行。其软件架构具有较高的稳定性和可靠性,与硬件体系具有统一的规范。此外,由于控制逻辑被转换成数据片段,通过修改控制逻辑实现对控制站中控制逻辑实时数据库的在线修改,不会产生程序垃圾,更好地实现了在线组态功能。

3 IAP工业互联网通用平台

3.1 平台的体系架构

• 设备感知层主要由工业设备和通用网关IAPbox组成,是系统的基础层。负责采集工业设备的标识、位置、状态、场景等工业数据,并利用边缘计算技术对其进行数据预处理。

• 网络层有有线和无线 2 种接入方式。该层在设备感知层和平台层之间发挥桥梁的作用,是数据由设备感知层上传至平台层的通道。

• 从基础层获取的工业数据汇聚于平台层。平台层由云计算技术构建,除了接收存储数据外,还能提供强大的计算环境,用于实现工业大数据的处理或云控制。

• 应用层由一系列组态工具构成,包括数据分析工具和人机交互界面等。应用层的主要作用是提供云平台对工业大数据的处理结果。

图3

3.2 基于数据引擎的关键技术

作为通用平台的核心技术之一,数据引擎在该平台中发挥着重要作用,主要应用如下。

(1)通用控制站技术

通用控制站技术是IAP控制平台与其他同类技术相比最突出的内容。在数据引擎的支持下,不同厂商生产的控制站能够实现操作系统和应用软件层面的完全兼容以及相关外围设备驱动的通用标准化,其原理如图1所示。数据引擎起到控制组态中间件的作用。数据引擎中的数据处理机首先将外部设备的数据进行规范化处理,再通过动态执行器对实时控制数据库中的数据模型进行实时更新。最后,数据引擎将根据数据模型的具体内容确定如何使用操作系统和外部设备资源。

(2)通用网关技术

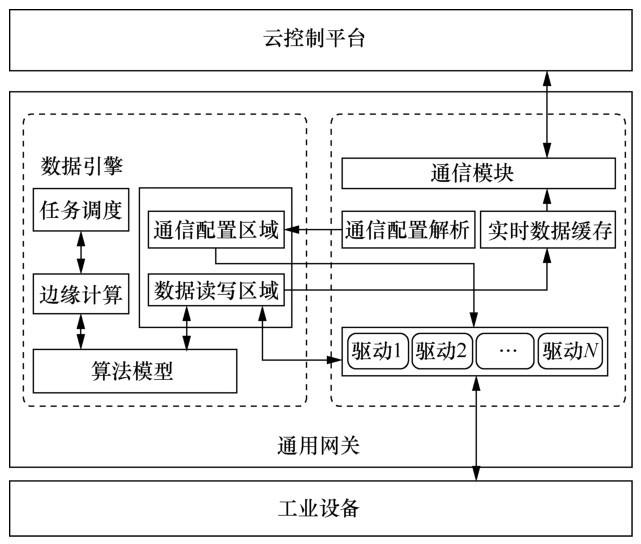

图4

当IAPbox完成网络地址、通信协议选择、通信周期定义等必要的配置工作后,即可接入工业互联网。对从工业设备中采集的数据在边缘计算模块中进行预处理,并通过数据引擎技术对实时数据库进行更新,再通过通信模块与云平台相连。多个通用网关利用网络互联能够形成功能强大的雾计算环境。

(3)可视化计算技术

可视化计算技术基于数据引擎与IAPlogic的通信来实现,它能同时适应本地和云端的技术环境。可视化计算技术的应用使得通用平台主要具备2个特点。一是可追溯算法计算全过程。将可视化技术与工业数据处理算法结合,除了能够展示数据外,还能呈现连接对象的所有过程数据。二是可洞察和预防各类风险。由于图形化组态工具的驱动和结果都是数据,因此只需要对数据进行监测便能诊断系统的所有性能(如控制品质、安全特性等),能够有效洞察系统的潜在风险。

(4)动态重构技术

数据引擎的特点之一是修改控制逻辑,相当于对控制站中的实时数据库进行在线修改,动态重构技术正是利用了数据引擎的这一特点。控制组态的变化实则是控制内存中实时数据库的相应变化,导入新的算法只涉及数据库的相应改变,不会对其他的软件进程产生影响。因此,在不中断控制系统运行的情况下,可通过增加、减少、替换、删除元件的方式对控制算法进行持续优化。

4 IAP工业互联网通用平台测试床的设计

为验证通用平台能够实现不同类型设备的协同控制与互联互通,基于平台整体架构与上述关键技术,笔者设计并搭建起一套小型测试床。

4.1 测试床系统架构

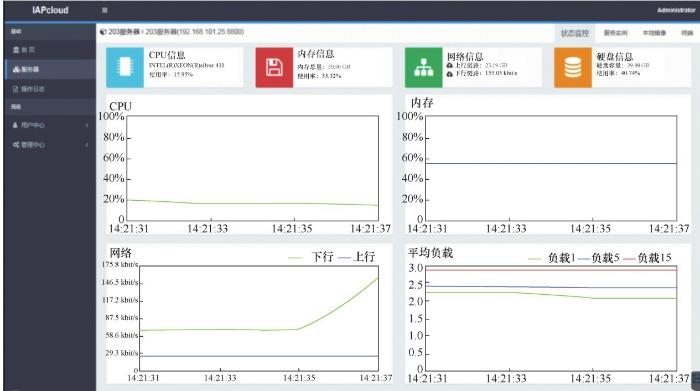

如图5所示,测试床架构共分为4层:设备层、网络层、云端层、终端层。设备层包含控制器和传感器以及IAPbox;网络层包含无线路由器和网络交换机;云端层分为IAP云端(公有云)和本地云服务(本地私有云),控制指令主要由这一层计算给出;终端层主要包括IAPview、IAPweb、IAPapp,支持使用多种互联网设备进行人机交互。测试床处于局域网环境内,与网络层级设备的 IP 地址网段相同。数据传输的大致过程为IAPbox采集传感器设备数据,可编程逻辑控制器(programmable logic controller, PLC)控制设备数据,通过网络连接将数据上传至IAP云端,云端对这些数据进行汇聚存储、分析处理,最后利用 IAP 组态工具以及终端设备对测试床中各组件的运行状态进行监控。

图5

4.2 通用性测试

本测试床涵盖5种品牌的PLC、3种款式的通用网关、2套工业PC、1台伺服器电机等设备。利用 IAPlogic 对以上设备进行连接测试,再通过IAPweb终端对设备运行状态进行监控,如图6所示。由实验结果可知,各类工业设备均可顺利接入该平台,其通用性得到有效验证。

图6

图7

图8

4.3 数据采集测试

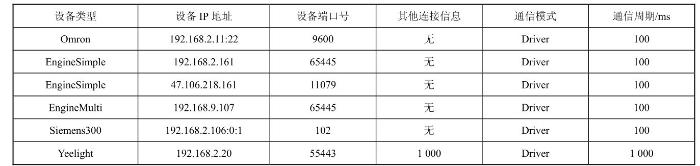

测试床可通过IAPbox采集不同设备的数据。以研祥智能科技股份有限公司 IAPbox——YX-IAPbox 为例,首先对YX-IAPbox进行必要配置,如图7所示。

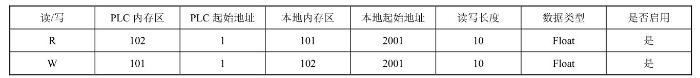

然后对与其相连接的小米品牌的智能灯、神经网络控制器、西门子PLC、欧姆龙PLC、本地私有云、公有云进行相应配置,神经网络控制器的数据配置如图8所示。配置完成后即可实现IAPbox对各类设备数据的正常采集。

由IAPbox采集的数据通过边缘计算模块进行数据预处理,例如温湿度传感器采集到的数值为实际值的10倍,IAPbox在进行数据上传前,需对该数据进行缩小1/10的预处理,如图9所示。这样其他设备在使用该数据时就不需要再进行数值转换计算。

图9

4.4 互操作性与动态重构测试

本测试旨在验证通用平台在不同设备或系统中的互操作性。三菱PLC和台达PLC分别给出转速设定值和放大系数,并将其送至云端,采用乘法运算后送入神经网络控制器。伺服电机的转速设定为200~650 rpm,采用神经网络控制器控制。当转速低于200 rpm时,三菱PLC控制的2个绿灯闪烁报警。当转速高于550 rpm时,三菱PLC控制的1 个红灯闪烁报警。小米品牌的智能灯的色彩与电机转速之间存在一定的函数关系,将随转速的变化而变化。西门子PLC读取三菱PLC和欧姆龙PLC中的转速设定值和转速实际值,当两者偏差小于阈值且超过 30 s 时,会发出一个干扰信号给欧姆龙PLC,干扰信号会与欧姆龙PLC的转速实际值叠加,使得转速实际值增大,进而增大与设定值之间的偏差,可通过神经网络控制器学习过程逐渐减小偏差,消除干扰,以此考验神经网络控制器的学习能力。三菱PLC控制3个按钮,如果按下最左侧按钮,则转速被固定在200 rpm,按钮灯闪烁,直到转速达到200±5 rpm后转为平光;如果按下最右侧按钮,则转速被固定在600 rpm,按钮灯闪烁,直到转速达到600±5 rpm后转为平光;如果按下中间按钮,则发出紧急停止信号,按钮灯保持闪烁。如果同时按下最左侧和最右侧按钮,则系统重启。GE PLC控制电缸,默认按照一定比例速度做往复运动,实验结果如图10所示。平台通过IAPlogic连接各个数据引擎,并具备参数调整、输出强制和动态重构功能,因此只需在现有控制逻辑工程中增加与干扰相关的控制逻辑,再将修改后的控制逻辑传送至对应的控制器中,即可快速实现重构。图11展示了这一过程。

由于工业互联网系统由不同厂商和组织的组件装配而成,不同系统组件往往难以连接融合,而设备独立运行不利于实现数据和信息互流。实验证明本平台可实现三菱 PLC、欧姆龙 PLC、西门子PLC、台达PCL、GE PLC等5种不同品牌的PLC对应的控制系统及其设备之间的互操作。在实际工程调试过程中,当系统受到外部扰动或控制需求发生改变时,采用动态重构技术对算法进行渐进式修补,使其逐渐到达理想状态。

4.5 云端融合工厂环境测试

本测试通过模拟工厂网络环境发生改变的情况,验证云端服务器与本地服务器热跟踪和切换功能。3 台 IAPbox 分别接收公有云的心跳信号,并把正常的通信信号发送至西门子 PLC,当西门子PLC根据“三取二”原则断定与云端通信中断时,会向本地私有云发出切换信号,将伺服电机转速设定值从云端切换至本地,在此之前本地服务器处于热跟踪状态。实验结果如图12所示。

5 结束语

数据引擎技术作为一种技术规范,其应用范围不断扩大,在本文中笔者将这一技术应用在IAP工业互联网通用平台上,通过对该平台的体系架构、关键技术以及测试床实验结果进行分析,总结出该平台主要具备以下特色。

图10

图11

图12

图13

图14

• 计算环境均由数据引擎构成,实现了异构系统的协同控制,极大地降低了工业互联网系统的复杂性。

• 采用通用网关技术IAPbox连接各类主流工业系统的通信接口,为设备感知层和云平台间的数据采集和传输扫除障碍。

• 采用可复用的图形化组态技术,包括可视化计算与动态重构等技术,为应用开发过程存在的周期长和成本高等问题提供了有效的解决办法。

参考文献

工业互联网:体系与技术

[M].

Industrial Internet:framework and technology

[M].

我国工业互联网发展浅析

[J].

A brief analysis of the development of indus-trial Internet in China

[J].

工业互联网:打破智慧与机器的边界

[M].

Industrial Internet:pushing the boundaries of minds and machines

[M].

A study on research trends of technologies for industry 4.0; 3D printing,artificial intelligence,big data,cloud computing,and Internet of Things

[J].

虚实之间:工业互联网平台兴起

[M].

Between the virtual and physical worlds:the rise of industrial Internet platform

[M].

工业互联网平台参考架构、核心功能与应用价值研究

[J].

Research on the reference architecture,core function and application value of industrial internet platform

[J].

全球工业互联网平台应用实证研究

[J].

An empirical study on the application of industrial Internet platform

[J].

应用数据引擎技术的新一代控制系统

[J].

A new generation of control system based on data engine technology

[J].

基于数据引擎技术的通用控制站

[J].

Universal control station based on data engine technology

[J].

单神经元 PID 控制器组态元件设计及应用

[D].

Design and implementation of configuration element of single neuron PID

[D].

Edge computing:vision and challenges

[J].