0 引言

锌作为重要的有色金属原材料,被广泛应用于电镀、置换熔炼、合金和医药生产等工业中。仅2020年,锌冶炼企业向全国供应锌约643万吨,占全球总消耗量的50%以上,锌冶炼是关系国计民生的重要原材料。湿法冶锌获得的锌占锌生产总量的 85%以上,主要由浸出、净化、电解等工序组成。其中,浸出过程采用稀硫酸浸出碚砂,经过固液分离后得到中性上清液。中性浸出是浸出工序的主要反应过程,由若干连续搅拌式反应釜组成,其入口与焙烧、电解的出口相连,出口与下游净化相连,起着承上启下的关键作用[1 ] 。因此,中性浸出过程的稳定性极大地影响着全厂的生产效率,研究融合机理和数据知识并对其运行状态进行监测,对提高整体矿物转化率及全流程生产稳定性具有重要意义。

中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] 。中性浸出过程中的不确定性因素有很多。其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] 。其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] 。其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] 。在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产。

如何找到合适的策略,实现对中性浸出过程运行状态的准确在线监测变得尤为重要。目前,针对湿法冶锌浸出机理研究相对较少,Figueroa-Estrada J C等人[5 ] 构建了硫化锌(ZnS)浸出过程机理模型,该模型描述了矿物、酸液、曝气入口流量与溶解氧、ZnS浓度、pH值之间的关联关系,实验表明,该模型可用于实现良好的pH值控制。Coelho F E B等人[6 ] 构建了锌矿加压浸出反应釜机理模型,该模型描述了反应物与生成物之间的物料平衡关系,描述了颗粒粒度分布变化的种群平衡和能量平衡,充分考虑了颗粒溶解动力学、粒径分布和停留时间分布的影响,得到浸出率与搅拌速度、温度和浸出时间的关系。而浸出过程颗粒大小对反应釜浸出性能的影响受到了Crundwell F K等人[7 ] 的重点关注和深入研究。由以上分析可知,大多数机理建模以化学反应动力学、反应过程物料平衡以及生产流程结构为基础,而后结合各种应用条件假设,这使其应用效果满足了实验室环境下或者反应状态稳定的工业现场监测需求。

由于中性浸出过程生产环境恶劣、矿物品位波动大、不确定性扰动强等因素,基于物料平衡和能量平衡等构建的机理模型无法满足实际生产过程监测的精度要求,而随着现代智能控制技术的不断发展,很多学者尝试采用大量运行数据实现系统运行状态的监测。Zhang B 等人[8 ] 构建了除铜过程竞争-连续反应体系的动力学模型,提出采用实际运行数据自适应估计不同除铜状态参数,提高了实际动力学模型描述除铜过程状态的准确性。Yuan X F等人[9 ] 采用监督长短时记忆网络学习质量与输入变量之间的动态隐含关系,提高了工业生产过程质量预测的准确度。Hurtado F J等人[10 ] 研究了污水处理厂反应釜的流体动力学特性,确定了不同状态下沼气池内的污泥流动、停留时间分布等,为污水处理反应釜能量优化提供了依据。在工业现场,基于数据驱动的模型不仅能表达对象的复杂特性,还具有自学习、自校正和自适应等优点,但是其可解释性和可信赖性常常得不到保证。

为了有效地弥补机理模型受参数动态变化影响而降低精度的缺陷,需要优化不同状态下的机理参数;要做到区分不同状态下的机理模型描述,就要实现生产过程的状态划分与识别。如谢世文等人[11 ] 在分析沉铁过程化学反应机理的基础上,考虑了铜离子对化学反应过程的影响,建立了针对铁矿沉铁过程的机理模型,并提出了基于信息交换的双粒子群搜索算法优化机理参数,建立了亚铁离子浓度的集成预测模型。然而,中性浸出过程参数复杂多变,根据专家经验难以辨识状态种类和特征,且容易产生错误辨识;同时,工业数据量较大,依靠人工划分数据状态费时费力,不利于建模。但是,如果能够构建机理参数与监测变量之间的关联关系,就可以实现知识驱动的关键变量选择,自动划分数据状态类别,避免人工划分错误,提高中性浸出生产过程监测性能。因此,本文提出了一种机理与数据知识驱动的湿法冶锌中性浸出过程监测方法,该方法根据机理模型参数与变量特征之间的关联关系,划分生产过程状态,提高了中性浸出过程监测的性能。

1 中性浸出过程机理知识

1.1 中性浸出工艺

某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成。其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量。浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2。中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的。

图1

1.2 锌焙砂溶解反应机理

在中性浸出工艺中,浸出槽中主要发生氧化锌(ZnO)及其化合物的溶解反应,其次是氧化铁(Fe2 O3 )等杂质的溶解反应[1 -4 ] ,其化学反应方程式可表示为:

ZnO + 2H + → Zn 2 + + H 2 O ( 酸 性 ) ( 1 )

Fe 2 O 3 + 6H + → 2Fe 3+ + 3H 2 O ( 酸 性 ) ( 2 )

3ZnO + 2Fe 3+ +3H 2 O → 2Fe ( OH ) 3 ¯+ 3Zn 2+ ( 中 性 ) ( 3 )

受锌粉置换铜离子反应的启发[12 ] ,可认为锌焙砂溶解反应为固-液相非催化反应,其经历 3 个反应阶段:一是外扩散阶段,指H+ 酸通过滞留膜到达固体反应物表面的过程;二是内扩散阶段,指 H+ 酸进入固体颗粒内部的过程;三是表面化学反应阶段,H+ 酸吸附在固体颗粒表面发生式(1)、式(2)的化学反应过程。

设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为:

r = − K D S A V R c H + ( 4 )

其中,r为锌焙砂溶解反应速率,KD 为溶解反应传质系数,SA 为化学反应表面积,VR 为反应槽中实际反应体积,c H + + 酸浓度。

对于表面化学反应来说,化学反应表面积 SA 可近似于加入的锌焙砂颗粒的表面积。在质量相同时,颗粒较大,则单位颗粒表面积大,整体表面积小;颗粒较小,则单位颗粒表面积小,整体表面积大。在实际工业中,锌焙砂颗粒大小分布在一定范围内,按照锌焙砂最大、最小粒度分布,划分NA 个粒级区间,采用符合不同区间规格的筛子选择锌焙砂,获得各粒级区间下的锌焙砂(αi ≈mi M,mi 、M 分别为第i粒级区间和总加入锌焙砂质量)[12 -14 ] 。设锌焙砂为理想均值球形颗粒,第i粒级区间锌焙砂总表面积可表示为:

S A i = N sum α i π d i 2 ( 5 )

其中,Nsum 为所有锌焙砂数量,di 为第i粒级区间锌焙砂颗粒直径(粒径)。进而锌焙砂整体表面积和体积可表示为:

{ S A = ∑ i = 1 N A N sum α i π d i 2 V A = 1 6 ∑ i = 1 N A N sum α i π d i 3 ( 6 )

由式(6)可得锌焙砂化学反应表面积SA 与锌焙砂密度ρ、质量W之间的关系,并可将其数学化地表示为:

S A = 6 W ∑ i = 1 n α i π d i 2 ρ ∑ i = 1 n α i π d i 3 ( 7 )

考虑浸出槽中锌焙砂质量W由新添加量WA 和上级反应器未反应完全的锌焙砂质量WB 组成。由此,可将式(7)进一步改写为:

S A = 6 ( W A + W B ) ∑ i = 1 n α i π d i 2 ρ ∑ i = 1 n α i π d i 3 ( 8 )

在持续添加恒定锌焙砂条件下,上级反应器未反应完全的锌焙砂质量 WB 与实际反应体积VR 成反比,即VR 越小,WB 越大,WB ~WA f (-VR )。将式(8)带入式(4),可得锌焙砂溶解反应的动力学模型为:

r = − 6 K D W A ( 1 + f ( − V R ) ) ∑ i = 1 n α i π d i 2 V R ρ ∑ i = 1 n α i π d i 3 c H + ( 9 )

由式(9)可知,中性浸出过程运行状态主要涉及氧化物(ZnO与Fe2 O3 )与H+ 酸的消耗,两者共同影响浸出液的pH值。但在实际生产过程中,仅能获得实时的锌焙砂添加量、部分浸出槽液位、混合液流量、亚热酸流量、定时间点pH值以及废酸添加量等变量。因此,难以定量分析其他对中性浸出过程影响较大的参数,直接采用数据驱动的中性浸出过程监测难以达到实时跟踪运行状态变化的目的。

1.3 机理知识驱动的监测变量选择

机理知识分为物理化学反应机理和生产工艺机理。锌焙砂溶解的固-液相非催化化学反应机理可采用式(9)表示,该式表明在每一个浸出槽中,锌焙砂溶解速度受到锌焙砂添加量WA 、反应槽实际反应体积VR 、有效H+ 酸浓度c H + i 及粒径分布αi 影响。其中,在湿法冶锌过程中,锌焙砂密度ρ、锌焙砂粒径 di 及粒径分布 αi 是衡量锌焙砂质量的关键指标,锌焙砂质量是由焙烧工序的运行状态决定的,因而在中性浸出过程中,考虑使锌焙砂密度ρ、粒径 di 和粒径分布αi 等参数为恒定值。

如图1 所示,在实际生产工艺中,有效 H+ 酸大部分来源于亚热酸与废酸(废电解液),少量来源于混合液等,因而亚热酸流量与废酸添加量是中性浸出过程监测的主要影响变量。从实际生产工艺来看,图1 中1#浸出槽是反应主物料添加设备,其液位、废酸添加量和锌焙砂添加量是其状态监测需要主要考虑的变量;2#、3#和 4#浸出槽是锌焙砂溶解的反应场所,即在此微调锌焙砂添加量和废酸添加量,优化锌焙砂溶解反应的正向进行;4#浸出槽还起到启动式(3)反应的预备作用,主要用于调节H+ 酸,防止运行状态出现振荡;5#浸出槽是沉铁反应式(3)的物料主添加设备,主要作用是加入氧气,将亚铁离子转化为铁离子,在合适中性条件下促进式(3)反应的进行;6#浸出槽是沉铁的副反应场所以及备用槽[1 -4 ] 。由此可见,1#浸出槽和 5#浸出槽的运行状态决定了中性浸出过程的运行状态。结合物理化学反应机理和实际生产工艺机理知识,本文选择表1 所示的某锌冶炼集团中性浸出过程变量,并以此实现中性浸出过程监测。

2 机理和数据知识驱动的过程监测

2.1 监测变量变化的关联耦合矩阵

中性浸出过程溶液来源复杂,混合液由其他厂区各种污水组成,具有较强的不确定性,导致生产过程发生不确定性波动,浸出反应状态发生迁移,机理参数也随之改变。固定参数的机理参数难以合理、高精度地描述生产过程,若要优化不同状态机理参数,必须对生产状态进行在线监测,这对中性浸出过程的监测具有重要作用。趋势分析是分析时间序列变化趋势的有效方法,可快速地提取时间序列变量中的变化趋势,并通过符号知识表示[12 -13 ] 。例如,在H+ 酸供应充足的情况下,锌离子(Zn2+ )及铁离子(Fe3+ )浓度上升速度随锌焙砂添加量WA 的增大而增大;锌焙砂添加量WA 减少,Zn2+ 及Fe3+ 浓度上升速度变化越小。因而可以依据式(9)机理知识呈现的关联关系,构建强可解释性的变量变化趋势因果图,如图2 所示。

湿法冶锌中的中性浸出核心功能是溶解尽可能多的 ZnO,即浸出率尽可能高;同时,又需要尽可能降低Fe3+ 浓度,即尽可能提高沉铁率[2 ,11 ] 。结合图1 所示的中性浸出工艺知识,前4个浸出槽pH值控制在3.0~3.5,主要发生式(1)、式(2)的化学反应,功能是溶解ZnO及Fe2 O3 ,这对于获得锌焙砂高浸出率至关重要;类似地,5#与6#浸出槽pH值控制在4.8~5.2,以促进式(3)化学反应的进行,达到获得低Fe3+ 浓度浸出液的目的。如图2 所示,结合式(9)呈现的机理知识,可将实际生产过程中的锌焙砂添加量、废酸添加量等影响浸出率和沉铁率的因果关系清晰地展示出来,进一步地,可将中性浸出过程监测变量变化的关联矩阵表示为:

A = { a i j } N × N = [ − 11 1 0 0 1 1 1 1 1 1 0 1 1 1 0 1 0 − 10 0 0 1 1 1 1 1 1 0 1 1 1 0 1 0 0 − 10 0 1 1 1 1 1 1 0 1 1 1 0 1 0 0 0 − 9 1 1 1 1 1 1 0 1 0 1 0 1 0 0 0 0 − 9 1 1 1 1 1 0 1 1 1 0 1 0 0 0 0 1 − 11 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 − 7 1 1 1 0 1 1 1 0 1 0 0 0 0 0 0 1 − 9 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 − 7 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 − 6 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 − 4 1 0 1 1 1 0 0 0 0 0 0 0 0 0 0 0 − 3 1 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 − 2 0 1 1 0 0 0 0 0 0 0 0 0 0 0 0 1 − 3 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 − 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 − 1 ] ( 10 )

需要说明的是,图2 所示的因果图与格兰杰(Granger)因果图有着本质上的不同,Granger因果图统计假设检验确定的因果关系,准确地说是一种“时间相关”关联图,而本文构建的因果图表达的是根据物理化学机理知识与工序机理知识推导而来的因果关系,变量与变量之间的关联关系是确定性的影响关系。Granger 因果图和图2 所示的因果图可以说是完全不同的。

2.2 监测变量变化的趋势表示与提取

定性趋势分析是趋势分析的典型方法。定性趋势分析将时序变量的一阶导数与二阶导数组合起来,将变量变化趋势划分为7种情形[12 -13 ] :凸形上升、直线上升、凹形上升、平稳不变、凸形下降、直线下降和凹形下降,如图3 所示。

图2

图3

实际中性浸出的监测变量一般为离散化数据,归一化后为x = { x 1 , x 2 , ⋯ , x m } x d = { d 1 , d 2 , ⋯ , d m − 1 } d i = x i − x i − 1 x δ = { δ 1 , δ 2 , ⋯ , δ m − 2 } δ i = d i − d i − 1 0.25 (xd )和众数Q0.5 (xd ),正数域(下降)部分选择众数Q0.5 (xd )和第三四分位数Q0.75 (xd )。同理,划分变量趋势变化的二阶导数,以反映变量变化趋势的凸凹形状,通过判断xδ 的正负可将其划分为凹形、线形和凸形。结合变量趋势变化的一阶导数和二阶导数,可采用19 种趋势变化符号来表示监测变量变化趋势分布知识[12 -13 ] 。

若在考察时间窗内,过程监测变量变化的趋势稳定,表明该变量在此段时间内处于平稳状态;反之,则该变量处于剧烈波动状态。过程监测变量变化的趋势分布知识表示了生产过程在该时间段内的运行状态。不同时间段内监测变量变化趋势分布相近,表示该段时间内中性浸出工序运行状态相近。为了有效提取趋势分布特征,将平稳状态S(0,0)计为原点,当趋势变化在单位时间内累积量为正时,趋势排序为正,增长量越大排序越大;当趋势变化在单位时间内的累积量为负时,趋势排序为负,减少量越大排序越小。但是,在实际生产过程中,采用概率密度函数估计监测变量趋势分布函数:

P ( x ) = 1 ( 2 N + 1 ) h ∑ i = − N N K ( x − x i h ) ( 11 )

其中,h为宽度,可通过plug-in规则估计获得;K(·)为核函数[12 -13 ] 。至此,监测变量趋势分布可采用式(11)来表示与提取。

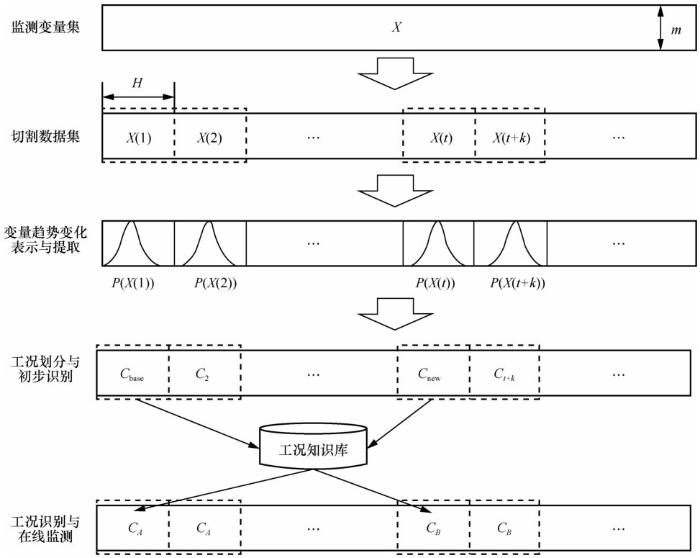

2.3 中性浸出状态划分与在线监测

由图2 可知,锌焙砂添加量、H+ 酸浓度和反应有效体积等是影响中性浸出运行状态的主要因素。因而在实际生产系统中,若能有效地衡量监测变量变化的趋势特征,就可以有效地实现对系统运行状态的划分和判断。如图4 所示,设某湿法冶锌中性浸出过程监测变量变化趋势的分布集为P ( x ( t ) ) ∈ ℜ m × 1 base ,而后计算下一个时段H的运行状态与此基准状态Cbase 的相似度[15 ] 。可以采用 JS (Jenson-Shannon)散度计算不同时段之间的变量变化趋势相似度,表示为:

γ ( t + k ) = 1 2 [ KL ( P | M ) + KL ( Q | M ) ] , M = 1 2 ( P + Q ) ( 12 )

其中,KL(·) 为KL(Kullback-Leibler)散度;P、Q分别为当前时窗t+k和状态基准库中变量变化的趋势分布。

同理,依次计算后续各窗口运行状态与基准状态Cbase 的相似度,并设定相应阈值β。若下一状态与Cbase 的相似度小于阈值β,则认为所计算的状态与基准状态Cbase 属于同一种状态,继续计算后续窗口与Cbase 的相似度;反之,认为出现新状态Cnew ,按照类似步骤继续计算。但在计算循环中,需将出现的新状态Cnew 与状态知识库进行对比,确认Cnew 是历史状态还是全新状态,如此可以达到状态划分与在线监测的目的,同时实时更新状态模型知识库。

图4

2.4 离线建模与在线监测实施步骤

本文联合湿法冶锌中性浸出机理知识实现监测变量选择,并据此构建出了强可解释性的变量变化趋势因果图,而后从数据特征角度构建监测变量变化的趋势分布,并定量分析趋势分布变化情况,以此实现对中性浸出状态的在线监测。该状态监测方法的离线建模与在线监测的主要步骤如下。

1)数据采集与预处理,获得滑动窗口长度 Lw 和均值矩阵 x mean x std

x w ( k ) = ∑ i = 0 L w x ( k − i ) ( 13 )

其中,Lw 为滑动窗口长度;xw (k)为k时刻平滑后的变量值。然后,采用“均值-方差”归一化方法进行数据处理,防止“大数吃小数”,降低量纲以及维度差异的影响。“均值-方差”归一化函数可表示为:

x norm ( k ) = x w ( k ) − x mean x std ( 14 )

其中,x norm x mean x std

2)变量变化趋势的表示与提取,获得趋势划分参数Q 0.25 ( x d ) Q 0.5 ( x d − ) Q 0.5 ( x d + ) Q 0.75 ( x d ) d 和二阶差分xδ 。采用训练数据计算一阶和二阶差分,获得负数域(上升)部分第一四分位数Q 0.25 ( x d ) Q 0.5 ( x d − ) Q 0.5 ( x d + ) Q 0.75 ( x d )

3)浸出过程划分与在线监测,获得阈值参数β。以第一个考察窗口H反映的状态为第一个状态,并存储首个状态各监测变量均值、方差和变化趋势的概率分布,采用式(12)计算后续考察窗口各监测变量变化的相似度,结合图2 因果图分析浸出状态变化原因,以监测变量服从正态分布及其变化趋势的相似度,检索历史状态知识库,实现过程监测。

1)在线监测变量数据平滑处理和归一化。以滑动窗口长度Lw 为单位,对在线监测数据进行平滑处理,并结合均值矩阵x mean x std

2)变量变化趋势的表示与提取。结合趋势划分参数 Q 0.25 ( x d ) Q 0.5 ( x d − ) Q 0.5 ( x d + ) Q 0.75 ( x d )

3)浸出过程的在线监测。将计算得到的在线监测变量变化趋势分布与知识库的运行状态进行匹配,比较相似度。若相似度小于阈值β,则该运行状态属于知识库收录的已知运行工况,可将收录的原因作为运行状态发生的原因;若相似度大于阈值β,则认为该运行状态是生产过程出现的新状态,可结合图2 因果图分析浸出状态变化原因,并存储。

3 实验结果与分析

3.1 数据采集及预处理

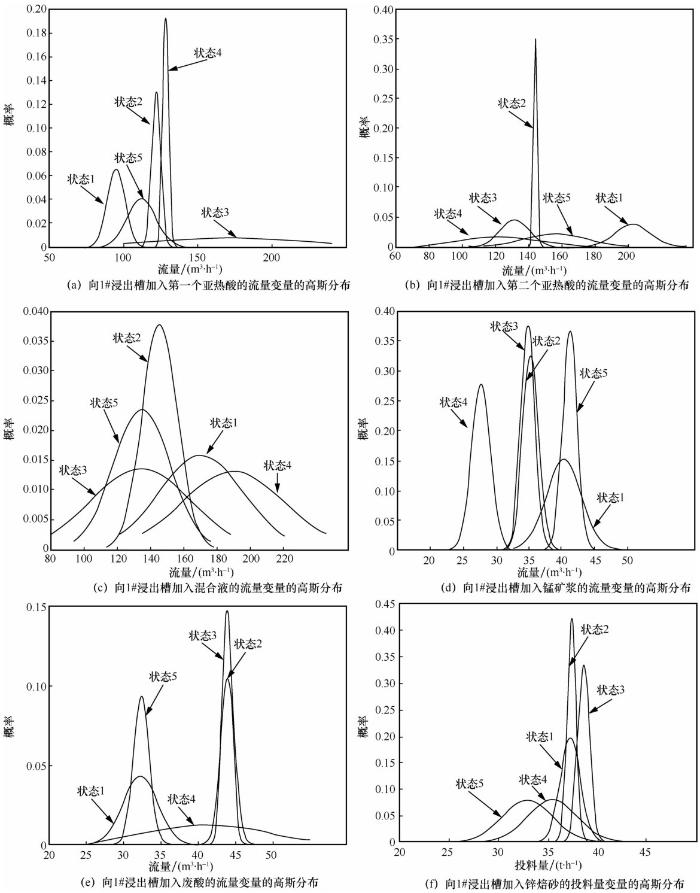

以某锌冶炼集团实际中性浸出过程为研究对象,取2020年6月中旬到7月中旬现场采集的分布式控制系统(distributed control system,DCS)数据进行实验验证。验证实验确定滑动窗口长度Lw =40 (即 40 min),考察窗口H =40(为趋势变化长度[-9,9]的 2 倍),相似度阈值β ~ g χ 2 ( h ) g = ρ 2 / 2 u h = 2 u 2 / ρ 2 2 分别为知识库中已知过程状态的均值和方差),具体见表2 。中性浸出过程1#浸出槽6个监测变量5个过程状态的高斯分布如图5 所示,对历史样本进行筛选后,获得5 个过程状态,该现场采集的数据经过平滑处理(式(13))和归一化处理(式(14))后,得到1#浸出槽6个监测变量的高斯分布。在中性浸出过程1#浸出槽6个监测变量中,5个过程状态的高斯分布差异较大。

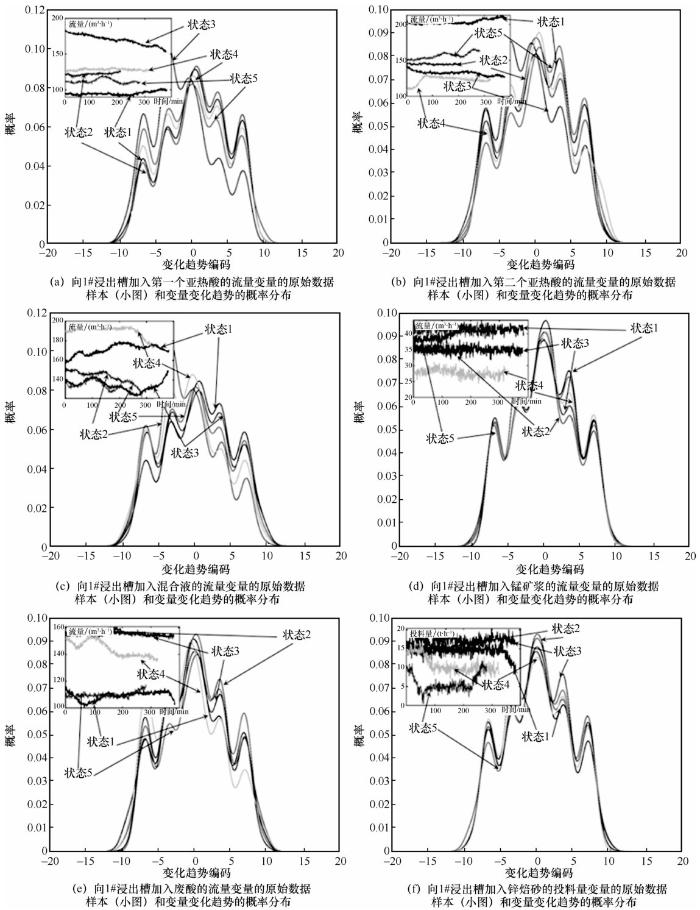

3.2 变量变化的趋势分布

监测变量变化的趋势分布反映了系统的运行状态,若趋势分布相似,表明该变量在此段时间内运行状态相似;反之,则处于不同的运行状态。中性浸出过程1#浸出槽6个监测变量5个过程状态趋势分布示意图如图6 所示,中性浸出过程1#浸出槽 6 个监测变量 5个过程状态的趋势分布基本一致,属于比较平稳的变化,表明系统处于稳定的生产状态,未发生较大的波动,这在每个监测变量曲线中也可以得出此结论。进一步地,如果实际在线监测出现剧烈变化,某时刻各监测变量的趋势变化将与这 5 个过程状态差异较大,比较运行状态与这 5 个过程状态的差异性,完成中性浸出过程的监测。

图5

图5

中性浸出过程1#浸出槽6个监测变量5过程状态的高斯分布

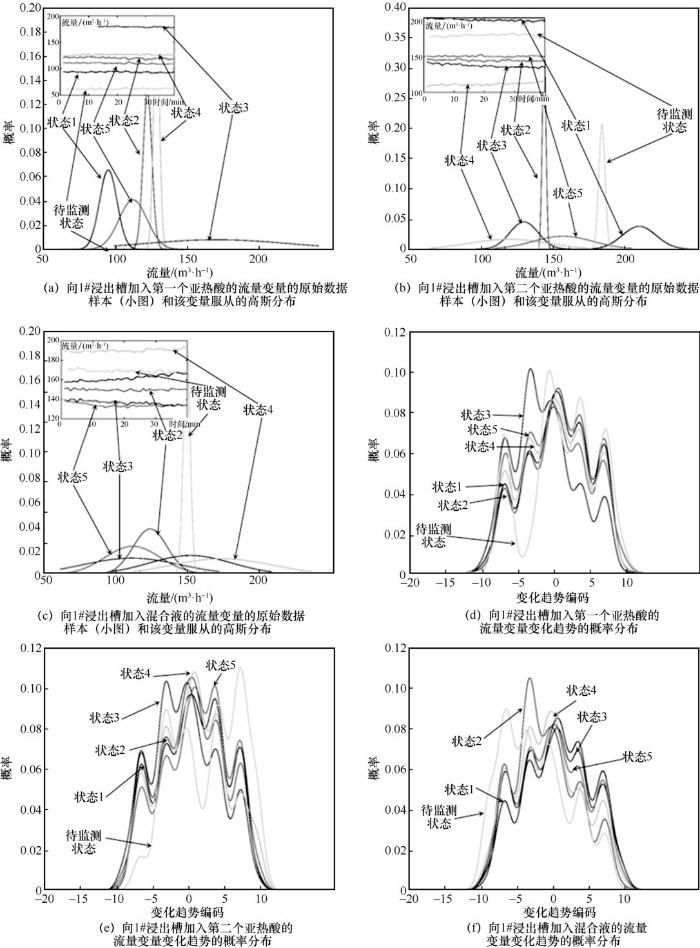

中性浸出过程1#浸出槽3个监测变量5个过程状态与待监测状态趋势分布差异如图7 所示。向1#浸出槽加入第一个亚热酸的流量均值在53 m3 /h左右,与其他 5个过程状态差异较大,相同的差异也存在于向1#浸出槽加入第二个亚热酸的流量和向1#浸出槽加入混合液的流量变量中;而从变量变化的趋势分布差异角度来看,待监测状态的3个变量变化趋势分布差异都较大,这表明待监测状态与知识库的5个过程状态均不属于相同状态。

图6

图6

中性浸出过程1#浸出槽6个监测变量5个过程状态趋势分布示意图

图7

图7

中性浸出过程1#浸出槽3个监测变量5个过程状态与待监测状态趋势分布差异

3.3 浸出过程在线监测

为了有效地验证所提方法的有效性,将2020年6月中旬到7月中旬现场数据整理形成了14组测试任务。实际生产现场数据大多采集自处于正常运行状态的监测数据,用于对比的现有经典监测方法需要具备采用少量正常运行状态的监测数据样本进行训练的能力,即主成分分析(principal component analysis,PCA)法,以此来说明本文方法的有效性与优越性(由于实际生产过程中的多数状态属于相对稳定的生产状态,因而只能采用正常运行状态样本进行模型训练)。此外,本文在初始离线建模时,共确立了1个理想运行状态,在后续在线监测计算时,以 40 个数据为时间窗进行变量变化的趋势分布的差异性对比。

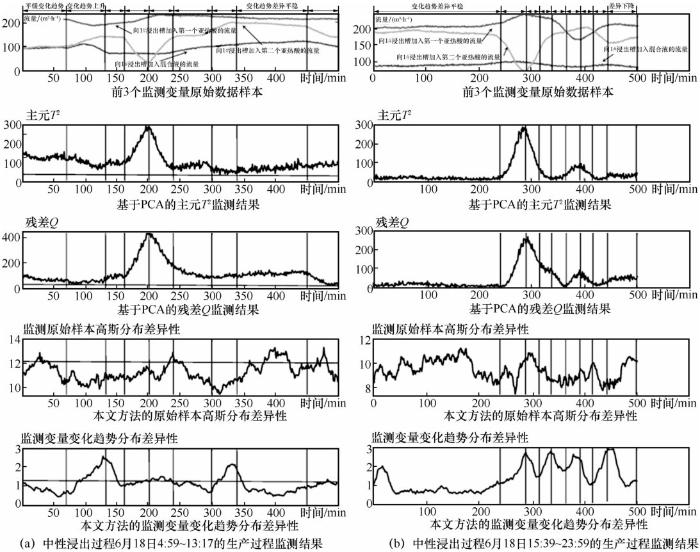

本文所提的过程监测的原始样本相似度和趋势变化相似度都反映了实际监测变量的变化情况。图8 (a)为中性浸出过程6月18日4:59~13:17的生产过程监测结果,由上至下依次为前3个监测变量(向1#浸出槽加入第一个亚热酸的流量、向1#浸出槽加入第二个亚热酸的流量和向1#浸出槽加入混合液的流量)、PCA主元T 2 和残差Q、本文方法原始变量分布差异和变化趋势分布差异。类似地,图8 (b)为中性浸出过程6月18日15:39~23:59的生产过程监测结果。比如,图8 (a)左侧监测到初始系统处于稳定生产状态,变量变化趋势差异较小,随后3 个变量分别呈现较大的趋势变化,这在趋势变化差异性中凸显出来,但在基于 PCA 的过程监测中未能表示出来;同样地,图8 (b)左侧初始处于稳定生产状态,同样呈现出较为稳定的趋势差异变化,但在随后3个变量变化趋势差异较大时,本文方法的原始样本高斯分布差异性、变量变化趋势分布差异性都发生了较大的变化,这种变化在基于PCA的主元T 2 和残差Q上体现得十分明显,这对于解读实际生产过程的波动情况具有重要意义。结合图8 所示的生产过程监测结果,本文方法具备较深入细致地反映生产过程的动态变化的能力。

为了保证生产过程监测性能,本文提出的监测方法与基于 PCA 的过程监测方法判断系统运行状态发生变化的关键在于阈值的计算与确定,本文从生产过程运行状态的一致性出发进行定义,可数学化地表示为:

T i ( k ) = g χ 2 ( h ) ( 15 )

其中,g = ρ 2 / 2 u h = 2 u 2 / ρ 2 2 分别为时窗为K(K=10)的状态均值和方差(置信度取 95%)。采用单位样本量状态变化时间点感知检出率(detection rate,DR)和误检率(false rate,FR)来衡量监测方法的性能,分别可表示为:

图8

DR = T num S num × 100 , FR = F num S num × 100 ( 16 )

其中,Tnum 为本身变化而被检测出的样本数量;Fnum 为本身无变化而被检测出的样本数量;Snum 为单位测试状态的样本数量。

为了保证测试的公平性,对于基于PCA的监测方法取前10 min数据的主元T2 和残差Q数据进行阈值计算,分别得到主元阈值为 149.2、134.2、25.7, 38.7、145.1、62.4、17.0、338.9、99.7、61.7、280.0、205.5、69.2、89.0,残差阈值为109.9、97.8、33.2、209.1、394.6、93.0、5.5、757.2、670.9、394.2、498.4、513.1、222.0、342.1,根据这两组阈值得到表3 所示PCA 方法的主元与残差的误检率和检出率结果。同时,由于本文方法根据趋势变化分布的差异性进行检测,计算出判断系统运行状态变化的阈值为1.0,以此阈值检测系统的运行状态变化情况,得到表3 所示本文方法的误检率与检出率结果。由表3 可知,本文方法的误检率最大为14.4%,最小为0.5%;同理可知检出率最大为100.0%,最小为66.67%。综合来看,本文方法要优于经典PCA方法。

4 结束语

为了有效地感知中性浸出过程运行的稳定性,本文提出了一种机理与数据知识驱动的湿法冶锌中性浸出过程监测方法。该方法以浸出物理化学反应机理和工艺机理知识为基础,实现了知识驱动的关键监测变量选择,而后结合一阶、二阶导数构建描述趋势变化的特征,达到数据驱动的过程监测的目的。实验结果表明,本文方法可以在线进行过程监测,同时自动感知和获取实际生产过程新知识,有效地提高中性浸出过程监测的性能,可以为提高中性浸出过程生产稳定性奠定理论基础。

参考文献

View Option

[1]

LONG S , LI W J , YANG W ,et al . pH prediction of a neutral leaching process using adaptive-network-based fuzzy inference system and reaction kinetics

[J]. IFAC-PapersOnLine , 2020 ,53 (2 ): 11901 -11906 .

[本文引用: 4]

[2]

熊富强 , 桂卫华 , 阳春华 . 针铁矿法沉铁过程铁离子浓度集成预测模型

[J]. 控制与决策 , 2012 ,27 (3 ): 329 -334 ,342 .

[本文引用: 3]

XIONG F Q , GUI W H , YANG C H . Integrated prediction model of iron concentration in goethite method to remove iron process

[J]. Control and Decision , 2012 ,27 (3 ): 329 -334 ,342 .

[本文引用: 3]

[3]

刘学斌 . 基于规则提取与预测控制的锌浸出过程分段控制方法

[D]. 长沙:中南大学 , 2021 .

[本文引用: 4]

LIU X B . Segmented control method of zinc leaching process based on rule extraction and predictive control

[D]. Changsha:Central South University , 2021 .

[本文引用: 4]

[4]

李维剑 . 基于机理特征的锌冶炼浸出过程pH值在线估计

[D]. 长沙:中南大学 , 2021 .

[本文引用: 6]

LI W J . Online estimation of pH value in leaching process of zinc hydrometallurgy based on mechanism features

[D]. Changsha:Central South University , 2021 .

[本文引用: 6]

[5]

FIGUEROA-ESTRADA J C , NERIA-GONZÁLEZ M I , VÁZQUEZ R R ,et al . Controlling a continuous stirred tank reactor for zinc leaching

[J]. Minerals Engineering , 2020 ,157 : 106549 .

[本文引用: 1]

[6]

COELHO F E B , BALARINI J C , ARAÚJO E M R , ,et al . Roasted zinc concentrate leaching:population balance modeling and validation

[J]. Hydrometallurgy , 2018 ,175 : 208 -217 .

[本文引用: 1]

[7]

CRUNDWELL F K , PREEZ N D , LLOYD J M . Dynamics of particle-size distributions in continuous leaching reactors and autoclaves

[J]. Hydrometallurgy , 2013 ,133 : 44 -50 .

[本文引用: 1]

[8]

ZHANG B , YANG C H , ZHU H Q ,et al . Kinetic modeling and parameter estimation for competing reactions in copper removal process from zinc sulfate solution

[J]. Industrial & Engineering Chemistry Research , 2013 ,52 (48 ): 17074 -17086 .

[本文引用: 1]

[9]

YUAN X F , LI L , WANG Y L . Nonlinear dynamic soft sensor modeling with supervised long short-term memory network

[J]. IEEE Transactions on Industrial Informatics , 2020 ,16 (5 ): 3168 -3176 .

[本文引用: 1]

[10]

HURTADO F J , KAISER A S , ZAMORA B . Fluid dynamic analysis of a continuous stirred tank reactor for technical optimization of wastewater digestion

[J]. Water Research , 2015 ,71 : 282 -293 .

[本文引用: 1]

[11]

谢世文 , 谢永芳 , 阳春华 ,等 . 针铁矿法沉铁过程亚铁离子浓度预测

[J]. 自动化学报 , 2014 ,40 (5 ): 830 -837 .

[本文引用: 2]

XIE S W , XIE Y F , YANG C H ,et al . A ferrous iron concentration prediction model for the process of iron precipitation by goethite

[J]. Acta Automatica Sinica , 2014 ,40 (5 ): 830 -837 .

[本文引用: 2]

[12]

ZHANG B , YANG C H , LI Y G ,et al . Additive requirement ratio prediction using trend distribution features for hydrometallurgical purification processes

[J]. Control Engineering Practice , 2016 ,46 : 10 -25 .

[本文引用: 7]

[13]

张斌 . 不确定信息下湿法冶锌除铜过程建模与控制

[D]. 长沙:中南大学 , 2016 .

[本文引用: 5]

ZHANG B . Modeling and control of copper removal process of Zinc hydrometallurgy with uncertainty

[D]. Changsha:Central South University , 2016 .

[本文引用: 5]

[14]

孙备 . 锌湿法冶炼砷盐除钴过程优化控制

[D]. 长沙:中南大学 , 2015 .

[本文引用: 2]

SUN B . Optimization and control of arsenic trioxide activated cobalt removal process in Zinc hydrometallugy

[D]. Changsha:Central South University , 2015 .

[本文引用: 2]

[15]

熊伟丽 , 郭校根 . 一种基于多工况识别的过程在线监测方法

[J]. 控制与决策 , 2018 ,33 (3 ): 403 -412 .

[本文引用: 1]

XIONG W L , GUO X G . A process on-line monitoring method based on multi-mode identification

[J]. Control and Decision , 2018 ,33 (3 ): 403 -412 .

[本文引用: 1]

pH prediction of a neutral leaching process using adaptive-network-based fuzzy inference system and reaction kinetics

4

2020

... 锌作为重要的有色金属原材料,被广泛应用于电镀、置换熔炼、合金和医药生产等工业中.仅2020年,锌冶炼企业向全国供应锌约643万吨,占全球总消耗量的50%以上,锌冶炼是关系国计民生的重要原材料.湿法冶锌获得的锌占锌生产总量的 85%以上,主要由浸出、净化、电解等工序组成.其中,浸出过程采用稀硫酸浸出碚砂,经过固液分离后得到中性上清液.中性浸出是浸出工序的主要反应过程,由若干连续搅拌式反应釜组成,其入口与焙烧、电解的出口相连,出口与下游净化相连,起着承上启下的关键作用[1 ] .因此,中性浸出过程的稳定性极大地影响着全厂的生产效率,研究融合机理和数据知识并对其运行状态进行监测,对提高整体矿物转化率及全流程生产稳定性具有重要意义. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

... 在中性浸出工艺中,浸出槽中主要发生氧化锌(ZnO)及其化合物的溶解反应,其次是氧化铁(Fe2 O3 )等杂质的溶解反应[1 -4 ] ,其化学反应方程式可表示为: ...

... 如图1 所示,在实际生产工艺中,有效 H+ 酸大部分来源于亚热酸与废酸(废电解液),少量来源于混合液等,因而亚热酸流量与废酸添加量是中性浸出过程监测的主要影响变量.从实际生产工艺来看,图1 中1#浸出槽是反应主物料添加设备,其液位、废酸添加量和锌焙砂添加量是其状态监测需要主要考虑的变量;2#、3#和 4#浸出槽是锌焙砂溶解的反应场所,即在此微调锌焙砂添加量和废酸添加量,优化锌焙砂溶解反应的正向进行;4#浸出槽还起到启动式(3)反应的预备作用,主要用于调节H+ 酸,防止运行状态出现振荡;5#浸出槽是沉铁反应式(3)的物料主添加设备,主要作用是加入氧气,将亚铁离子转化为铁离子,在合适中性条件下促进式(3)反应的进行;6#浸出槽是沉铁的副反应场所以及备用槽[1 -4 ] .由此可见,1#浸出槽和 5#浸出槽的运行状态决定了中性浸出过程的运行状态.结合物理化学反应机理和实际生产工艺机理知识,本文选择表1 所示的某锌冶炼集团中性浸出过程变量,并以此实现中性浸出过程监测. ...

针铁矿法沉铁过程铁离子浓度集成预测模型

3

2012

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

... 湿法冶锌中的中性浸出核心功能是溶解尽可能多的 ZnO,即浸出率尽可能高;同时,又需要尽可能降低Fe3+ 浓度,即尽可能提高沉铁率[2 ,11 ] .结合图1 所示的中性浸出工艺知识,前4个浸出槽pH值控制在3.0~3.5,主要发生式(1)、式(2)的化学反应,功能是溶解ZnO及Fe2 O3 ,这对于获得锌焙砂高浸出率至关重要;类似地,5#与6#浸出槽pH值控制在4.8~5.2,以促进式(3)化学反应的进行,达到获得低Fe3+ 浓度浸出液的目的.如图2 所示,结合式(9)呈现的机理知识,可将实际生产过程中的锌焙砂添加量、废酸添加量等影响浸出率和沉铁率的因果关系清晰地展示出来,进一步地,可将中性浸出过程监测变量变化的关联矩阵表示为: ...

针铁矿法沉铁过程铁离子浓度集成预测模型

3

2012

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

... 湿法冶锌中的中性浸出核心功能是溶解尽可能多的 ZnO,即浸出率尽可能高;同时,又需要尽可能降低Fe3+ 浓度,即尽可能提高沉铁率[2 ,11 ] .结合图1 所示的中性浸出工艺知识,前4个浸出槽pH值控制在3.0~3.5,主要发生式(1)、式(2)的化学反应,功能是溶解ZnO及Fe2 O3 ,这对于获得锌焙砂高浸出率至关重要;类似地,5#与6#浸出槽pH值控制在4.8~5.2,以促进式(3)化学反应的进行,达到获得低Fe3+ 浓度浸出液的目的.如图2 所示,结合式(9)呈现的机理知识,可将实际生产过程中的锌焙砂添加量、废酸添加量等影响浸出率和沉铁率的因果关系清晰地展示出来,进一步地,可将中性浸出过程监测变量变化的关联矩阵表示为: ...

基于规则提取与预测控制的锌浸出过程分段控制方法

4

2021

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... [3 -4 ].其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... [3 -4 ].在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

基于规则提取与预测控制的锌浸出过程分段控制方法

4

2021

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... [3 -4 ].其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... [3 -4 ].在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

基于机理特征的锌冶炼浸出过程pH值在线估计

6

2021

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... -4 ].其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... -4 ].在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

... 在中性浸出工艺中,浸出槽中主要发生氧化锌(ZnO)及其化合物的溶解反应,其次是氧化铁(Fe2 O3 )等杂质的溶解反应[1 -4 ] ,其化学反应方程式可表示为: ...

... 如图1 所示,在实际生产工艺中,有效 H+ 酸大部分来源于亚热酸与废酸(废电解液),少量来源于混合液等,因而亚热酸流量与废酸添加量是中性浸出过程监测的主要影响变量.从实际生产工艺来看,图1 中1#浸出槽是反应主物料添加设备,其液位、废酸添加量和锌焙砂添加量是其状态监测需要主要考虑的变量;2#、3#和 4#浸出槽是锌焙砂溶解的反应场所,即在此微调锌焙砂添加量和废酸添加量,优化锌焙砂溶解反应的正向进行;4#浸出槽还起到启动式(3)反应的预备作用,主要用于调节H+ 酸,防止运行状态出现振荡;5#浸出槽是沉铁反应式(3)的物料主添加设备,主要作用是加入氧气,将亚铁离子转化为铁离子,在合适中性条件下促进式(3)反应的进行;6#浸出槽是沉铁的副反应场所以及备用槽[1 -4 ] .由此可见,1#浸出槽和 5#浸出槽的运行状态决定了中性浸出过程的运行状态.结合物理化学反应机理和实际生产工艺机理知识,本文选择表1 所示的某锌冶炼集团中性浸出过程变量,并以此实现中性浸出过程监测. ...

基于机理特征的锌冶炼浸出过程pH值在线估计

6

2021

... 中性浸出过程受到多种因素影响,其运行状态难以一直维持稳定,物理和化学反应状态会随着浸出状态的变化而发生迁移,反应机理的参数也会随之改变[2 ] .中性浸出过程中的不确定性因素有很多.其一,中性浸出是整个流程的枢纽,整个厂区废液、雨水等以混合液形式加入中性浸出过程,来料成分波动大,导致生产过程变化的不确定性加大[3 -4 ] .其二,废酸浓度随电解工序生产情况的变化而变化,而滞后的氢离子(H+ )检测导致数据信息无法实时反映系统运行状态变化,从而加大了浸出槽内部生产环境的不确定性[3 -4 ] .其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... -4 ].其三,锌焙砂添加量主要由调度中心依据市场变化、生产计划等决定,锌焙砂调整量及其调整时间的滞后性都不确定,导致废酸添加难以跟随这种不确定而变化[3 -4 ] .在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... -4 ].在这些不确定性因素的影响下,中性浸出运行状态难以一直维持稳定,导致浸出机理难以描述生产过程变化,使废酸与锌焙砂的添加主要依赖主观经验,随意性和不一致性强,不利于湿法冶锌整体的稳定、高效生产. ...

... 某企业中性浸出工艺流程如图1 所示[1 ,2 ,3 ,4 ] ,该工艺主要由 6 个中性浸出反应槽(以下简称浸出槽)和6个锌焙砂投料机级联组成.其中,前4个浸出槽和锌焙砂投料机主要以废电解液为溶剂溶解锌焙砂,后2个浸出槽和锌焙砂投料机则控制铁离子含量.浸出工序的重要特点是对 pH 值比较敏感,需要将4#浸出槽出口的pH值控制在3.0~3.5,终点pH值(5#浸出槽出口的pH值)控制在4.8~5.2.中性浸出工序的主要目标是使锌焙砂中的锌尽可能地全部溶解到浸出液中,且使有害杂质尽可能地进入浸出渣,达到杂质与锌分离的目的. ...

... 在中性浸出工艺中,浸出槽中主要发生氧化锌(ZnO)及其化合物的溶解反应,其次是氧化铁(Fe2 O3 )等杂质的溶解反应[1 -4 ] ,其化学反应方程式可表示为: ...

... 如图1 所示,在实际生产工艺中,有效 H+ 酸大部分来源于亚热酸与废酸(废电解液),少量来源于混合液等,因而亚热酸流量与废酸添加量是中性浸出过程监测的主要影响变量.从实际生产工艺来看,图1 中1#浸出槽是反应主物料添加设备,其液位、废酸添加量和锌焙砂添加量是其状态监测需要主要考虑的变量;2#、3#和 4#浸出槽是锌焙砂溶解的反应场所,即在此微调锌焙砂添加量和废酸添加量,优化锌焙砂溶解反应的正向进行;4#浸出槽还起到启动式(3)反应的预备作用,主要用于调节H+ 酸,防止运行状态出现振荡;5#浸出槽是沉铁反应式(3)的物料主添加设备,主要作用是加入氧气,将亚铁离子转化为铁离子,在合适中性条件下促进式(3)反应的进行;6#浸出槽是沉铁的副反应场所以及备用槽[1 -4 ] .由此可见,1#浸出槽和 5#浸出槽的运行状态决定了中性浸出过程的运行状态.结合物理化学反应机理和实际生产工艺机理知识,本文选择表1 所示的某锌冶炼集团中性浸出过程变量,并以此实现中性浸出过程监测. ...

Controlling a continuous stirred tank reactor for zinc leaching

1

2020

... 如何找到合适的策略,实现对中性浸出过程运行状态的准确在线监测变得尤为重要.目前,针对湿法冶锌浸出机理研究相对较少,Figueroa-Estrada J C等人[5 ] 构建了硫化锌(ZnS)浸出过程机理模型,该模型描述了矿物、酸液、曝气入口流量与溶解氧、ZnS浓度、pH值之间的关联关系,实验表明,该模型可用于实现良好的pH值控制.Coelho F E B等人[6 ] 构建了锌矿加压浸出反应釜机理模型,该模型描述了反应物与生成物之间的物料平衡关系,描述了颗粒粒度分布变化的种群平衡和能量平衡,充分考虑了颗粒溶解动力学、粒径分布和停留时间分布的影响,得到浸出率与搅拌速度、温度和浸出时间的关系.而浸出过程颗粒大小对反应釜浸出性能的影响受到了Crundwell F K等人[7 ] 的重点关注和深入研究.由以上分析可知,大多数机理建模以化学反应动力学、反应过程物料平衡以及生产流程结构为基础,而后结合各种应用条件假设,这使其应用效果满足了实验室环境下或者反应状态稳定的工业现场监测需求. ...

Roasted zinc concentrate leaching:population balance modeling and validation

1

2018

... 如何找到合适的策略,实现对中性浸出过程运行状态的准确在线监测变得尤为重要.目前,针对湿法冶锌浸出机理研究相对较少,Figueroa-Estrada J C等人[5 ] 构建了硫化锌(ZnS)浸出过程机理模型,该模型描述了矿物、酸液、曝气入口流量与溶解氧、ZnS浓度、pH值之间的关联关系,实验表明,该模型可用于实现良好的pH值控制.Coelho F E B等人[6 ] 构建了锌矿加压浸出反应釜机理模型,该模型描述了反应物与生成物之间的物料平衡关系,描述了颗粒粒度分布变化的种群平衡和能量平衡,充分考虑了颗粒溶解动力学、粒径分布和停留时间分布的影响,得到浸出率与搅拌速度、温度和浸出时间的关系.而浸出过程颗粒大小对反应釜浸出性能的影响受到了Crundwell F K等人[7 ] 的重点关注和深入研究.由以上分析可知,大多数机理建模以化学反应动力学、反应过程物料平衡以及生产流程结构为基础,而后结合各种应用条件假设,这使其应用效果满足了实验室环境下或者反应状态稳定的工业现场监测需求. ...

Dynamics of particle-size distributions in continuous leaching reactors and autoclaves

1

2013

... 如何找到合适的策略,实现对中性浸出过程运行状态的准确在线监测变得尤为重要.目前,针对湿法冶锌浸出机理研究相对较少,Figueroa-Estrada J C等人[5 ] 构建了硫化锌(ZnS)浸出过程机理模型,该模型描述了矿物、酸液、曝气入口流量与溶解氧、ZnS浓度、pH值之间的关联关系,实验表明,该模型可用于实现良好的pH值控制.Coelho F E B等人[6 ] 构建了锌矿加压浸出反应釜机理模型,该模型描述了反应物与生成物之间的物料平衡关系,描述了颗粒粒度分布变化的种群平衡和能量平衡,充分考虑了颗粒溶解动力学、粒径分布和停留时间分布的影响,得到浸出率与搅拌速度、温度和浸出时间的关系.而浸出过程颗粒大小对反应釜浸出性能的影响受到了Crundwell F K等人[7 ] 的重点关注和深入研究.由以上分析可知,大多数机理建模以化学反应动力学、反应过程物料平衡以及生产流程结构为基础,而后结合各种应用条件假设,这使其应用效果满足了实验室环境下或者反应状态稳定的工业现场监测需求. ...

Kinetic modeling and parameter estimation for competing reactions in copper removal process from zinc sulfate solution

1

2013

... 由于中性浸出过程生产环境恶劣、矿物品位波动大、不确定性扰动强等因素,基于物料平衡和能量平衡等构建的机理模型无法满足实际生产过程监测的精度要求,而随着现代智能控制技术的不断发展,很多学者尝试采用大量运行数据实现系统运行状态的监测.Zhang B 等人[8 ] 构建了除铜过程竞争-连续反应体系的动力学模型,提出采用实际运行数据自适应估计不同除铜状态参数,提高了实际动力学模型描述除铜过程状态的准确性.Yuan X F等人[9 ] 采用监督长短时记忆网络学习质量与输入变量之间的动态隐含关系,提高了工业生产过程质量预测的准确度.Hurtado F J等人[10 ] 研究了污水处理厂反应釜的流体动力学特性,确定了不同状态下沼气池内的污泥流动、停留时间分布等,为污水处理反应釜能量优化提供了依据.在工业现场,基于数据驱动的模型不仅能表达对象的复杂特性,还具有自学习、自校正和自适应等优点,但是其可解释性和可信赖性常常得不到保证. ...

Nonlinear dynamic soft sensor modeling with supervised long short-term memory network

1

2020

... 由于中性浸出过程生产环境恶劣、矿物品位波动大、不确定性扰动强等因素,基于物料平衡和能量平衡等构建的机理模型无法满足实际生产过程监测的精度要求,而随着现代智能控制技术的不断发展,很多学者尝试采用大量运行数据实现系统运行状态的监测.Zhang B 等人[8 ] 构建了除铜过程竞争-连续反应体系的动力学模型,提出采用实际运行数据自适应估计不同除铜状态参数,提高了实际动力学模型描述除铜过程状态的准确性.Yuan X F等人[9 ] 采用监督长短时记忆网络学习质量与输入变量之间的动态隐含关系,提高了工业生产过程质量预测的准确度.Hurtado F J等人[10 ] 研究了污水处理厂反应釜的流体动力学特性,确定了不同状态下沼气池内的污泥流动、停留时间分布等,为污水处理反应釜能量优化提供了依据.在工业现场,基于数据驱动的模型不仅能表达对象的复杂特性,还具有自学习、自校正和自适应等优点,但是其可解释性和可信赖性常常得不到保证. ...

Fluid dynamic analysis of a continuous stirred tank reactor for technical optimization of wastewater digestion

1

2015

... 由于中性浸出过程生产环境恶劣、矿物品位波动大、不确定性扰动强等因素,基于物料平衡和能量平衡等构建的机理模型无法满足实际生产过程监测的精度要求,而随着现代智能控制技术的不断发展,很多学者尝试采用大量运行数据实现系统运行状态的监测.Zhang B 等人[8 ] 构建了除铜过程竞争-连续反应体系的动力学模型,提出采用实际运行数据自适应估计不同除铜状态参数,提高了实际动力学模型描述除铜过程状态的准确性.Yuan X F等人[9 ] 采用监督长短时记忆网络学习质量与输入变量之间的动态隐含关系,提高了工业生产过程质量预测的准确度.Hurtado F J等人[10 ] 研究了污水处理厂反应釜的流体动力学特性,确定了不同状态下沼气池内的污泥流动、停留时间分布等,为污水处理反应釜能量优化提供了依据.在工业现场,基于数据驱动的模型不仅能表达对象的复杂特性,还具有自学习、自校正和自适应等优点,但是其可解释性和可信赖性常常得不到保证. ...

针铁矿法沉铁过程亚铁离子浓度预测

2

2014

... 为了有效地弥补机理模型受参数动态变化影响而降低精度的缺陷,需要优化不同状态下的机理参数;要做到区分不同状态下的机理模型描述,就要实现生产过程的状态划分与识别.如谢世文等人[11 ] 在分析沉铁过程化学反应机理的基础上,考虑了铜离子对化学反应过程的影响,建立了针对铁矿沉铁过程的机理模型,并提出了基于信息交换的双粒子群搜索算法优化机理参数,建立了亚铁离子浓度的集成预测模型.然而,中性浸出过程参数复杂多变,根据专家经验难以辨识状态种类和特征,且容易产生错误辨识;同时,工业数据量较大,依靠人工划分数据状态费时费力,不利于建模.但是,如果能够构建机理参数与监测变量之间的关联关系,就可以实现知识驱动的关键变量选择,自动划分数据状态类别,避免人工划分错误,提高中性浸出生产过程监测性能.因此,本文提出了一种机理与数据知识驱动的湿法冶锌中性浸出过程监测方法,该方法根据机理模型参数与变量特征之间的关联关系,划分生产过程状态,提高了中性浸出过程监测的性能. ...

... 湿法冶锌中的中性浸出核心功能是溶解尽可能多的 ZnO,即浸出率尽可能高;同时,又需要尽可能降低Fe3+ 浓度,即尽可能提高沉铁率[2 ,11 ] .结合图1 所示的中性浸出工艺知识,前4个浸出槽pH值控制在3.0~3.5,主要发生式(1)、式(2)的化学反应,功能是溶解ZnO及Fe2 O3 ,这对于获得锌焙砂高浸出率至关重要;类似地,5#与6#浸出槽pH值控制在4.8~5.2,以促进式(3)化学反应的进行,达到获得低Fe3+ 浓度浸出液的目的.如图2 所示,结合式(9)呈现的机理知识,可将实际生产过程中的锌焙砂添加量、废酸添加量等影响浸出率和沉铁率的因果关系清晰地展示出来,进一步地,可将中性浸出过程监测变量变化的关联矩阵表示为: ...

针铁矿法沉铁过程亚铁离子浓度预测

2

2014

... 为了有效地弥补机理模型受参数动态变化影响而降低精度的缺陷,需要优化不同状态下的机理参数;要做到区分不同状态下的机理模型描述,就要实现生产过程的状态划分与识别.如谢世文等人[11 ] 在分析沉铁过程化学反应机理的基础上,考虑了铜离子对化学反应过程的影响,建立了针对铁矿沉铁过程的机理模型,并提出了基于信息交换的双粒子群搜索算法优化机理参数,建立了亚铁离子浓度的集成预测模型.然而,中性浸出过程参数复杂多变,根据专家经验难以辨识状态种类和特征,且容易产生错误辨识;同时,工业数据量较大,依靠人工划分数据状态费时费力,不利于建模.但是,如果能够构建机理参数与监测变量之间的关联关系,就可以实现知识驱动的关键变量选择,自动划分数据状态类别,避免人工划分错误,提高中性浸出生产过程监测性能.因此,本文提出了一种机理与数据知识驱动的湿法冶锌中性浸出过程监测方法,该方法根据机理模型参数与变量特征之间的关联关系,划分生产过程状态,提高了中性浸出过程监测的性能. ...

... 湿法冶锌中的中性浸出核心功能是溶解尽可能多的 ZnO,即浸出率尽可能高;同时,又需要尽可能降低Fe3+ 浓度,即尽可能提高沉铁率[2 ,11 ] .结合图1 所示的中性浸出工艺知识,前4个浸出槽pH值控制在3.0~3.5,主要发生式(1)、式(2)的化学反应,功能是溶解ZnO及Fe2 O3 ,这对于获得锌焙砂高浸出率至关重要;类似地,5#与6#浸出槽pH值控制在4.8~5.2,以促进式(3)化学反应的进行,达到获得低Fe3+ 浓度浸出液的目的.如图2 所示,结合式(9)呈现的机理知识,可将实际生产过程中的锌焙砂添加量、废酸添加量等影响浸出率和沉铁率的因果关系清晰地展示出来,进一步地,可将中性浸出过程监测变量变化的关联矩阵表示为: ...

Additive requirement ratio prediction using trend distribution features for hydrometallurgical purification processes

7

2016

... 受锌粉置换铜离子反应的启发[12 ] ,可认为锌焙砂溶解反应为固-液相非催化反应,其经历 3 个反应阶段:一是外扩散阶段,指H+ 酸通过滞留膜到达固体反应物表面的过程;二是内扩散阶段,指 H+ 酸进入固体颗粒内部的过程;三是表面化学反应阶段,H+ 酸吸附在固体颗粒表面发生式(1)、式(2)的化学反应过程. ...

... 设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为: ...

... 对于表面化学反应来说,化学反应表面积 SA 可近似于加入的锌焙砂颗粒的表面积.在质量相同时,颗粒较大,则单位颗粒表面积大,整体表面积小;颗粒较小,则单位颗粒表面积小,整体表面积大.在实际工业中,锌焙砂颗粒大小分布在一定范围内,按照锌焙砂最大、最小粒度分布,划分NA 个粒级区间,采用符合不同区间规格的筛子选择锌焙砂,获得各粒级区间下的锌焙砂(αi ≈mi M,mi 、M 分别为第i粒级区间和总加入锌焙砂质量)[12 -14 ] .设锌焙砂为理想均值球形颗粒,第i粒级区间锌焙砂总表面积可表示为: ...

... 中性浸出过程溶液来源复杂,混合液由其他厂区各种污水组成,具有较强的不确定性,导致生产过程发生不确定性波动,浸出反应状态发生迁移,机理参数也随之改变.固定参数的机理参数难以合理、高精度地描述生产过程,若要优化不同状态机理参数,必须对生产状态进行在线监测,这对中性浸出过程的监测具有重要作用.趋势分析是分析时间序列变化趋势的有效方法,可快速地提取时间序列变量中的变化趋势,并通过符号知识表示[12 -13 ] .例如,在H+ 酸供应充足的情况下,锌离子(Zn2+ )及铁离子(Fe3+ )浓度上升速度随锌焙砂添加量WA 的增大而增大;锌焙砂添加量WA 减少,Zn2+ 及Fe3+ 浓度上升速度变化越小.因而可以依据式(9)机理知识呈现的关联关系,构建强可解释性的变量变化趋势因果图,如图2 所示. ...

... 定性趋势分析是趋势分析的典型方法.定性趋势分析将时序变量的一阶导数与二阶导数组合起来,将变量变化趋势划分为7种情形[12 -13 ] :凸形上升、直线上升、凹形上升、平稳不变、凸形下降、直线下降和凹形下降,如图3 所示. ...

... 实际中性浸出的监测变量一般为离散化数据,归一化后为 x = { x 1 , x 2 , ⋯ , x m } x d = { d 1 , d 2 , ⋯ , d m − 1 } d i = x i − x i − 1 . 类似地,可近似求解变量的二阶导数,为 x δ = { δ 1 , δ 2 , ⋯ , δ m − 2 } δ i = d i − d i − 1 . 为了有效、细致地定量表示变量趋势变化的快慢,对一段时间H内变量趋势变化的一阶导数进行划分,负数域(上升)部分选择第一四分位数Q0.25 (xd )和众数Q0.5 (xd ),正数域(下降)部分选择众数Q0.5 (xd )和第三四分位数Q0.75 (xd ).同理,划分变量趋势变化的二阶导数,以反映变量变化趋势的凸凹形状,通过判断xδ 的正负可将其划分为凹形、线形和凸形.结合变量趋势变化的一阶导数和二阶导数,可采用19 种趋势变化符号来表示监测变量变化趋势分布知识[12 -13 ] . ...

... 其中,h为宽度,可通过plug-in规则估计获得;K(·)为核函数[12 -13 ] .至此,监测变量趋势分布可采用式(11)来表示与提取. ...

不确定信息下湿法冶锌除铜过程建模与控制

5

2016

... 设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为: ...

... 中性浸出过程溶液来源复杂,混合液由其他厂区各种污水组成,具有较强的不确定性,导致生产过程发生不确定性波动,浸出反应状态发生迁移,机理参数也随之改变.固定参数的机理参数难以合理、高精度地描述生产过程,若要优化不同状态机理参数,必须对生产状态进行在线监测,这对中性浸出过程的监测具有重要作用.趋势分析是分析时间序列变化趋势的有效方法,可快速地提取时间序列变量中的变化趋势,并通过符号知识表示[12 -13 ] .例如,在H+ 酸供应充足的情况下,锌离子(Zn2+ )及铁离子(Fe3+ )浓度上升速度随锌焙砂添加量WA 的增大而增大;锌焙砂添加量WA 减少,Zn2+ 及Fe3+ 浓度上升速度变化越小.因而可以依据式(9)机理知识呈现的关联关系,构建强可解释性的变量变化趋势因果图,如图2 所示. ...

... 定性趋势分析是趋势分析的典型方法.定性趋势分析将时序变量的一阶导数与二阶导数组合起来,将变量变化趋势划分为7种情形[12 -13 ] :凸形上升、直线上升、凹形上升、平稳不变、凸形下降、直线下降和凹形下降,如图3 所示. ...

... 实际中性浸出的监测变量一般为离散化数据,归一化后为 x = { x 1 , x 2 , ⋯ , x m } x d = { d 1 , d 2 , ⋯ , d m − 1 } d i = x i − x i − 1 . 类似地,可近似求解变量的二阶导数,为 x δ = { δ 1 , δ 2 , ⋯ , δ m − 2 } δ i = d i − d i − 1 . 为了有效、细致地定量表示变量趋势变化的快慢,对一段时间H内变量趋势变化的一阶导数进行划分,负数域(上升)部分选择第一四分位数Q0.25 (xd )和众数Q0.5 (xd ),正数域(下降)部分选择众数Q0.5 (xd )和第三四分位数Q0.75 (xd ).同理,划分变量趋势变化的二阶导数,以反映变量变化趋势的凸凹形状,通过判断xδ 的正负可将其划分为凹形、线形和凸形.结合变量趋势变化的一阶导数和二阶导数,可采用19 种趋势变化符号来表示监测变量变化趋势分布知识[12 -13 ] . ...

... 其中,h为宽度,可通过plug-in规则估计获得;K(·)为核函数[12 -13 ] .至此,监测变量趋势分布可采用式(11)来表示与提取. ...

不确定信息下湿法冶锌除铜过程建模与控制

5

2016

... 设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为: ...

... 中性浸出过程溶液来源复杂,混合液由其他厂区各种污水组成,具有较强的不确定性,导致生产过程发生不确定性波动,浸出反应状态发生迁移,机理参数也随之改变.固定参数的机理参数难以合理、高精度地描述生产过程,若要优化不同状态机理参数,必须对生产状态进行在线监测,这对中性浸出过程的监测具有重要作用.趋势分析是分析时间序列变化趋势的有效方法,可快速地提取时间序列变量中的变化趋势,并通过符号知识表示[12 -13 ] .例如,在H+ 酸供应充足的情况下,锌离子(Zn2+ )及铁离子(Fe3+ )浓度上升速度随锌焙砂添加量WA 的增大而增大;锌焙砂添加量WA 减少,Zn2+ 及Fe3+ 浓度上升速度变化越小.因而可以依据式(9)机理知识呈现的关联关系,构建强可解释性的变量变化趋势因果图,如图2 所示. ...

... 定性趋势分析是趋势分析的典型方法.定性趋势分析将时序变量的一阶导数与二阶导数组合起来,将变量变化趋势划分为7种情形[12 -13 ] :凸形上升、直线上升、凹形上升、平稳不变、凸形下降、直线下降和凹形下降,如图3 所示. ...

... 实际中性浸出的监测变量一般为离散化数据,归一化后为 x = { x 1 , x 2 , ⋯ , x m } x d = { d 1 , d 2 , ⋯ , d m − 1 } d i = x i − x i − 1 . 类似地,可近似求解变量的二阶导数,为 x δ = { δ 1 , δ 2 , ⋯ , δ m − 2 } δ i = d i − d i − 1 . 为了有效、细致地定量表示变量趋势变化的快慢,对一段时间H内变量趋势变化的一阶导数进行划分,负数域(上升)部分选择第一四分位数Q0.25 (xd )和众数Q0.5 (xd ),正数域(下降)部分选择众数Q0.5 (xd )和第三四分位数Q0.75 (xd ).同理,划分变量趋势变化的二阶导数,以反映变量变化趋势的凸凹形状,通过判断xδ 的正负可将其划分为凹形、线形和凸形.结合变量趋势变化的一阶导数和二阶导数,可采用19 种趋势变化符号来表示监测变量变化趋势分布知识[12 -13 ] . ...

... 其中,h为宽度,可通过plug-in规则估计获得;K(·)为核函数[12 -13 ] .至此,监测变量趋势分布可采用式(11)来表示与提取. ...

锌湿法冶炼砷盐除钴过程优化控制

2

2015

... 设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为: ...

... 对于表面化学反应来说,化学反应表面积 SA 可近似于加入的锌焙砂颗粒的表面积.在质量相同时,颗粒较大,则单位颗粒表面积大,整体表面积小;颗粒较小,则单位颗粒表面积小,整体表面积大.在实际工业中,锌焙砂颗粒大小分布在一定范围内,按照锌焙砂最大、最小粒度分布,划分NA 个粒级区间,采用符合不同区间规格的筛子选择锌焙砂,获得各粒级区间下的锌焙砂(αi ≈mi M,mi 、M 分别为第i粒级区间和总加入锌焙砂质量)[12 -14 ] .设锌焙砂为理想均值球形颗粒,第i粒级区间锌焙砂总表面积可表示为: ...

锌湿法冶炼砷盐除钴过程优化控制

2

2015

... 设锌焙砂溶解表面化学反应阶段满足典型的一阶动力学反应[12 ,13 ,14 ] ,该反应动力学模型可表示为: ...

... 对于表面化学反应来说,化学反应表面积 SA 可近似于加入的锌焙砂颗粒的表面积.在质量相同时,颗粒较大,则单位颗粒表面积大,整体表面积小;颗粒较小,则单位颗粒表面积小,整体表面积大.在实际工业中,锌焙砂颗粒大小分布在一定范围内,按照锌焙砂最大、最小粒度分布,划分NA 个粒级区间,采用符合不同区间规格的筛子选择锌焙砂,获得各粒级区间下的锌焙砂(αi ≈mi M,mi 、M 分别为第i粒级区间和总加入锌焙砂质量)[12 -14 ] .设锌焙砂为理想均值球形颗粒,第i粒级区间锌焙砂总表面积可表示为: ...

一种基于多工况识别的过程在线监测方法

1

2018

... 由图2 可知,锌焙砂添加量、H+ 酸浓度和反应有效体积等是影响中性浸出运行状态的主要因素.因而在实际生产系统中,若能有效地衡量监测变量变化的趋势特征,就可以有效地实现对系统运行状态的划分和判断.如图4 所示,设某湿法冶锌中性浸出过程监测变量变化趋势的分布集为 P ( x ( t ) ) ∈ ℜ m × 1 base ,而后计算下一个时段H的运行状态与此基准状态Cbase 的相似度[15 ] .可以采用 JS (Jenson-Shannon)散度计算不同时段之间的变量变化趋势相似度,表示为: ...

一种基于多工况识别的过程在线监测方法

1

2018

... 由图2 可知,锌焙砂添加量、H+ 酸浓度和反应有效体积等是影响中性浸出运行状态的主要因素.因而在实际生产系统中,若能有效地衡量监测变量变化的趋势特征,就可以有效地实现对系统运行状态的划分和判断.如图4 所示,设某湿法冶锌中性浸出过程监测变量变化趋势的分布集为 P ( x ( t ) ) ∈ ℜ m × 1 base ,而后计算下一个时段H的运行状态与此基准状态Cbase 的相似度[15 ] .可以采用 JS (Jenson-Shannon)散度计算不同时段之间的变量变化趋势相似度,表示为: ...